电子厂四不干:一条链路,四种苦工

一、什么是电子厂“四不干”

当我们讨论“电子厂”时,往往并不是指一个严格的产业链概念,而是指一类以装配、焊接和结构件加工为主的工厂,例如富士康、立讯精密、比亚迪电子、联想等。这些企业主要位于电子产业链的下游,负责将上游已完成的电路板、芯片和结构件组装成各类电子产品。

电子产业是个极其庞大的整体,它包含了上游的硅晶、玻璃纤维板材等原材料制造,中游的集成电路生产、元器件封装、电路板制作(PCB)等工厂,以及下游的装配、整机装配、测试与包装,最终进入我们的生活,成为飞机、新能源汽车、智能家电、手机、电脑的重要部分。很多工人接触到的电子厂也都几乎处于产业链的中下游阶段,也是整个产业中劳动力最富集,工人待遇和工作环境最糟糕的部分。

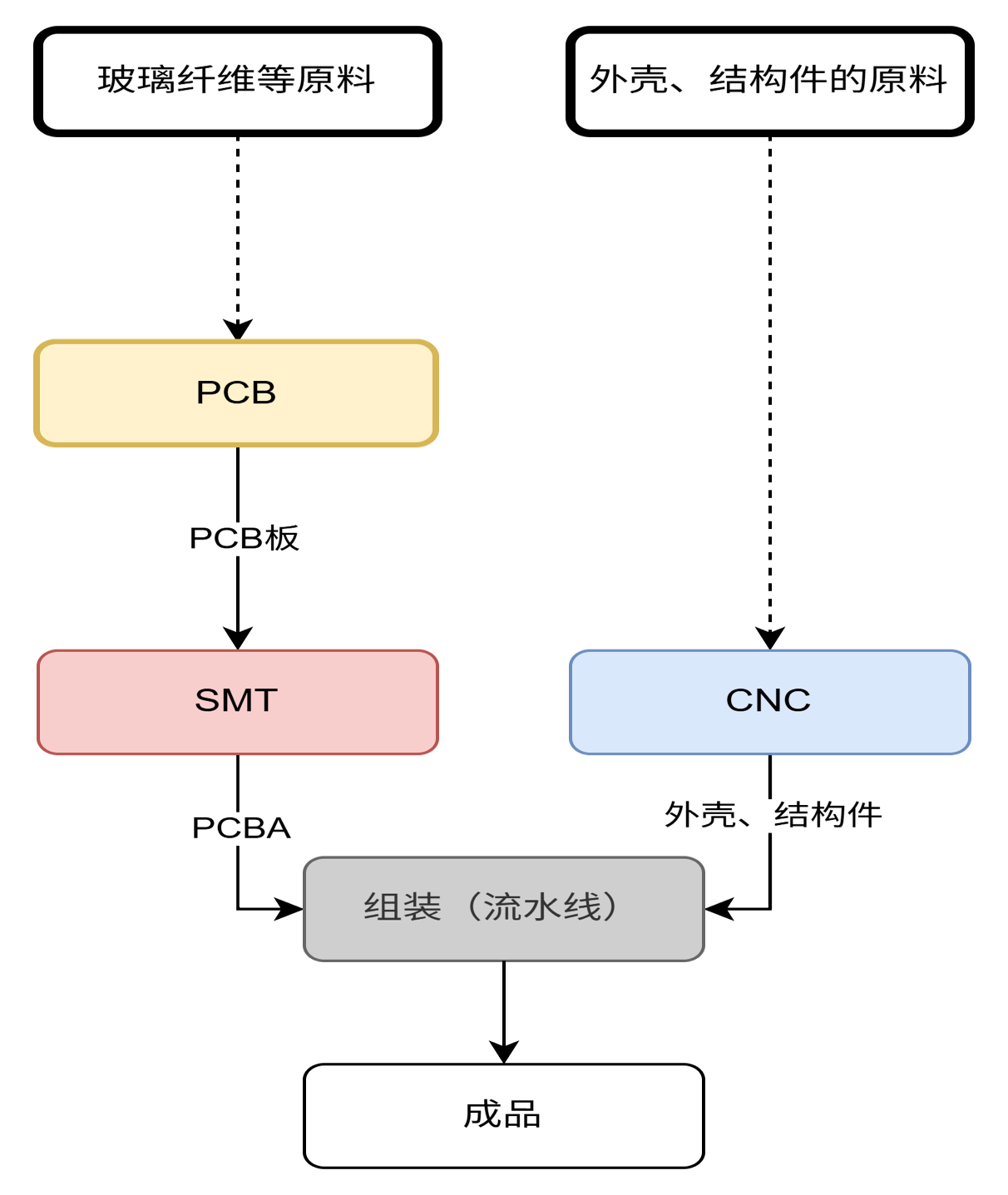

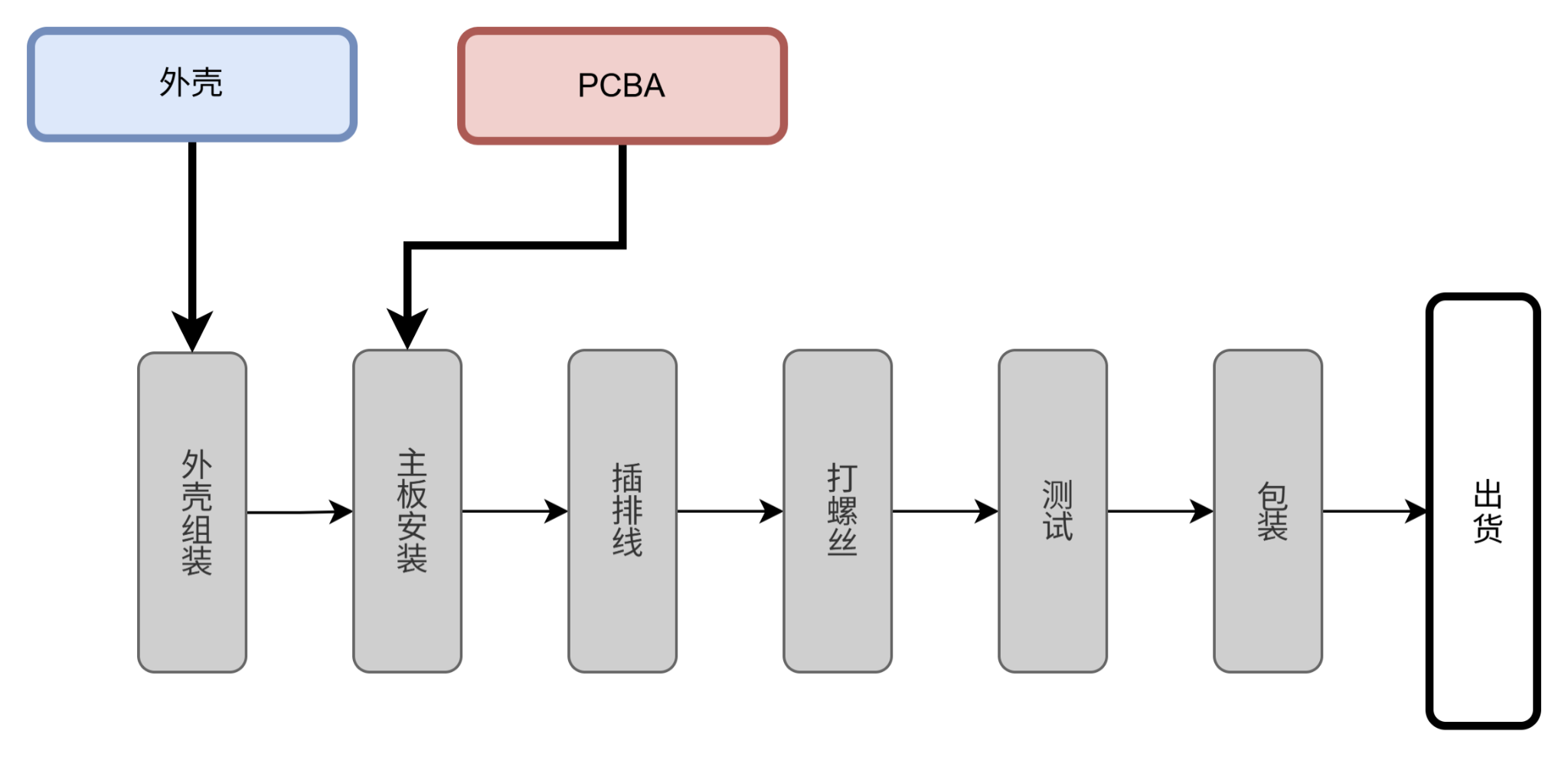

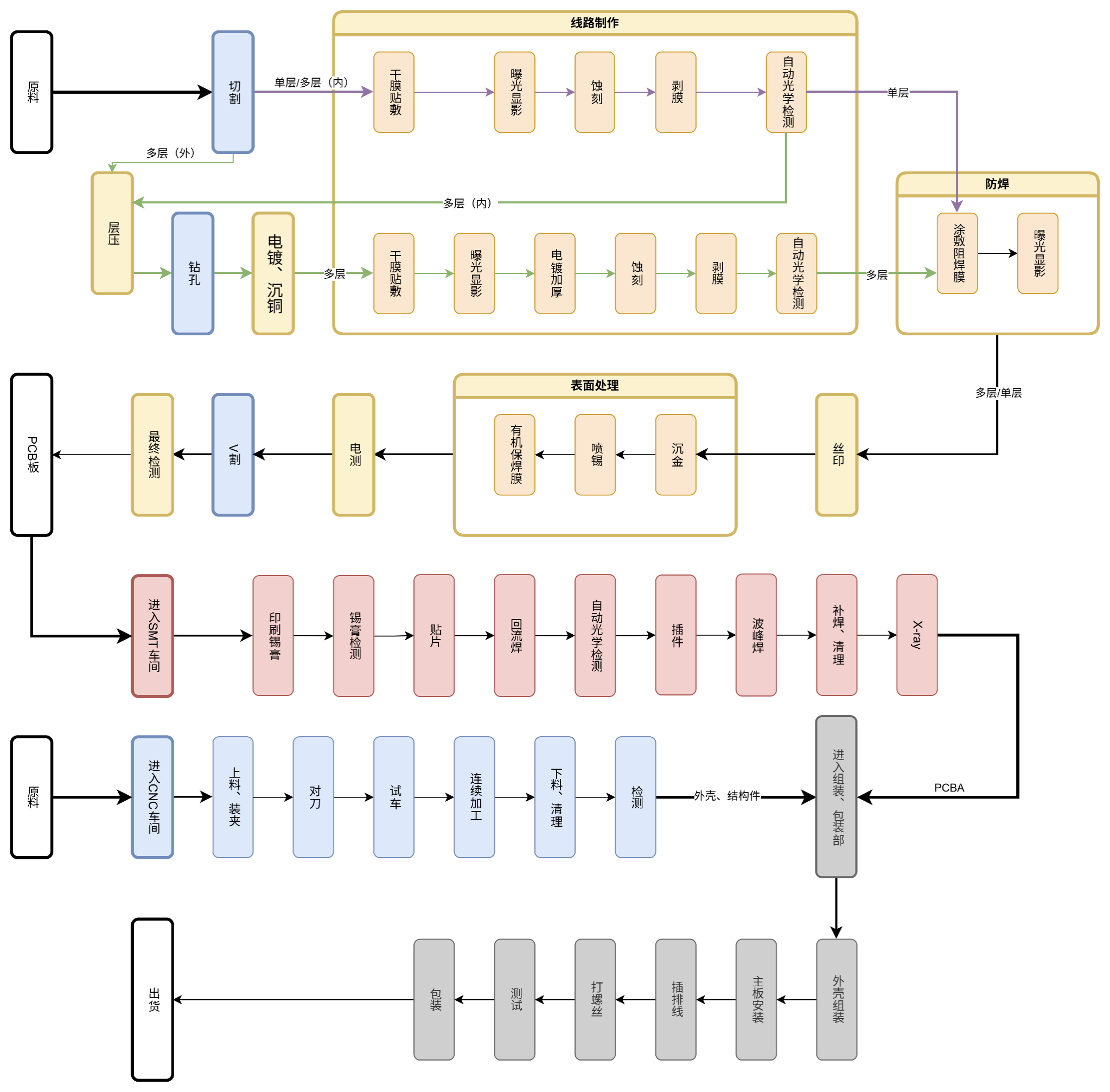

工人抱怨最多的电子厂四不干是指印刷电路板(PCB)、表面贴装技术(SMT)、计算机数控加工(CNC)、流水线。从整个产业上来看,上游的基础原料(如金属、玻璃纤维等)进入PCB工厂,被工人加工成PCB板。PCB板进入下游的SMT工厂,工人将中游生产的电子元器件插入、焊接到PCB板,组装成为PCBA,简单来说就是常见的主板。同时,CNC加工中心会把上游的原材料加工成产品的外壳、结构件。外壳和主板会一同送往流水线,由工人组装和包装,最后进入市场。

需要注意的是,在工人的观念中,只要最终是给电子产品供货的,都可被统称为“电子厂”。这种称呼的背后,是这些工厂、车间相似的劳动状态:长时间站立、节拍紧迫、夜班常态、噪音与味道交织、工价不稳定,以及随时可能被替代的工作位置。同时,工人实际劳动流程与工艺流程存在着不少区别,为了能更反映工人真实的劳动体验,文章中主要整理工人的劳动过程,而不是工程意义上的工艺流程。

二、电子厂四不干——PCB

如何生产?

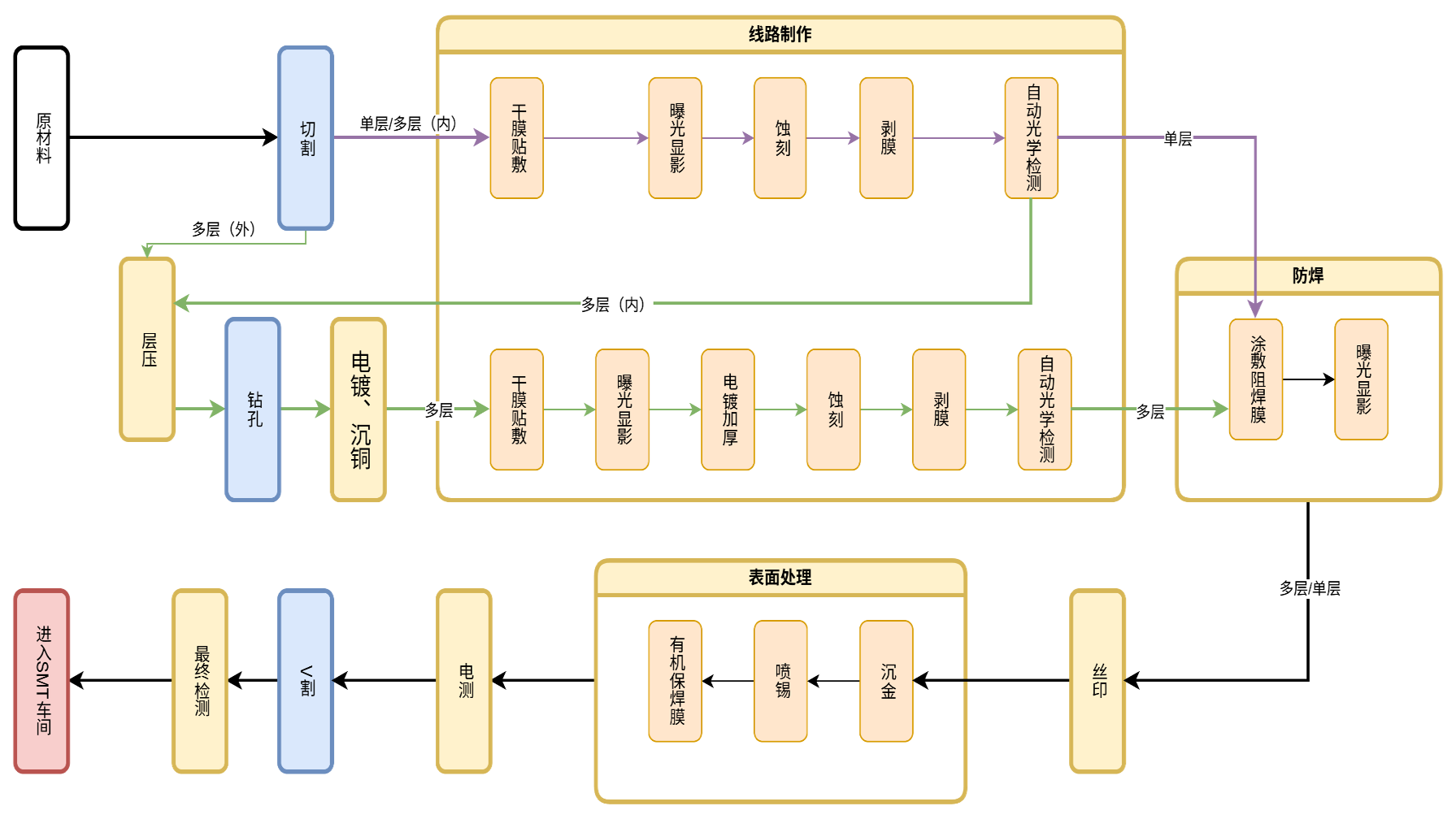

PCB(印刷电路板) 的生产从一块覆铜板开始。原材料先被裁切成合适尺寸,再在板面钻出后续连线所需的孔位。随后进入线路制作这一核心步骤:铜面被清洗干净,覆盖上一层感光膜,通过曝光和显影把线路图形转移到板上,再用蚀刻液去掉多余的铜,只保留需要的电路。退膜、清洗和自动光学检测(AOI)紧随其后,用来确认线路是否完整、是否有断线或短路。

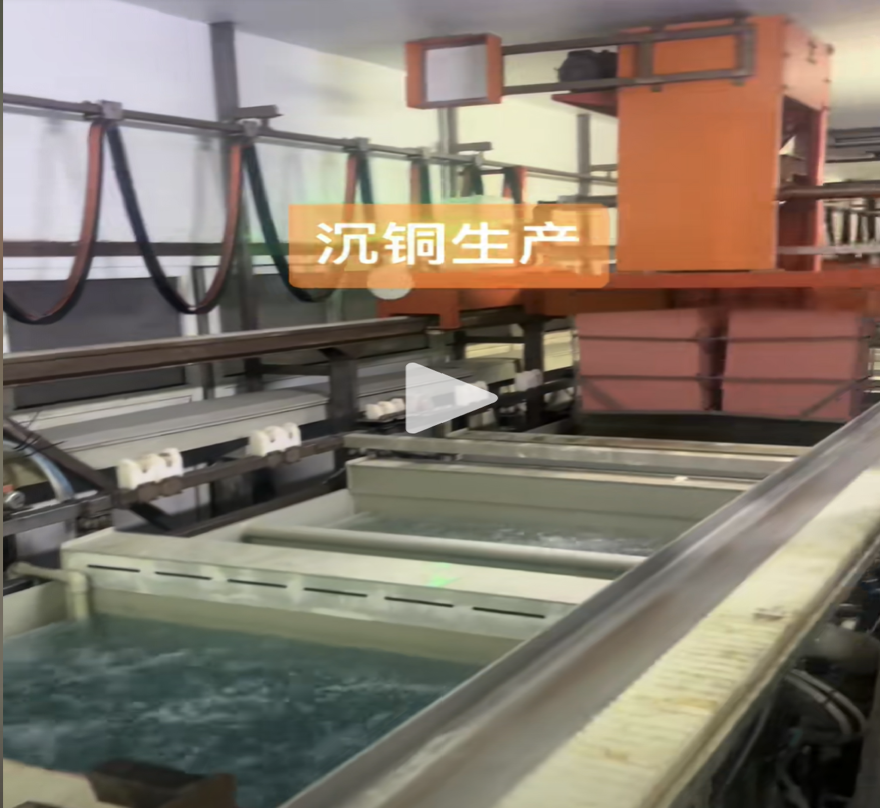

如果是多层板,工艺会更复杂。内层线路必须提前做好,然后与其他层一起经过层压,让多层电路结合成一块整体。为了让层与层之间导通,孔壁需要沉铜和电镀,使其具备良好的导电性。外层线路的形成方式与内层类似,也要经过曝光、电镀和蚀刻,再由检测设备确认无误。

线路完成后,板面会涂上阻焊油墨,加上字符印刷,并在烘烤中固化。紧接着是表面处理,例如喷锡、沉金或涂覆有机保焊膜,让焊盘在后续装配中更可靠、也更耐氧化。

生产的最后环节是成型、清洗和烘烤,把整块电路板裁出外形、清洁干净,并让其保持稳定。做好这些之后,板子还要通过电性能测试和外观检查,确保每一块都能正常导通、没有瑕疵,才能进入下游的装配车间。

化工底色

在 PCB 的第一道线,工人面对的是以玻璃纤维和环氧树脂为基材、表面压覆铜箔的 FR-4 覆铜板,超过 80% 的电路板都采用这一材料体系。铣边、分板和钻孔一旦开转,刀头把板料撕成细粉,灯下漂浮得像一层极轻的雪。工人换一口气,那些看不见的玻璃纤维便沿着气流钻进胸腔。等到班中段,嗓子像被砂纸蹭过,胸口发紧,咳出来的痰混着灰。

工人耳边的动静从不会停。钻机、风刀、真空泵让车间保持在八九十分贝,即便戴着耳塞,强度也难完全削弱。下班后耳朵里残留的“沙沙”声,是不少工人的共同体验。在检测环节工人遇到的问题,另有文章介绍,详见打工日记·14|显微镜目镜里没有工人。

- “整个工序或多或少的对身材伤害和辐射!开料,钻孔,成型有粉尘,电镀有金属药水对男性不好,线路图形,阻焊化学油墨对皮肤不好,对位曝光和菲林制作紫外线太强,测试和FQC要视力特别好。”

- “我就是在富士康干板子中间那个夹层材料的,在无尘车间,把环氧树脂和玻璃纤维布合成的pp叠到板子里,然后用压机给压好,那个pp粉尘太强,整个无尘车间全是那个绿色的粉尘,一个月底薪才2000多。”

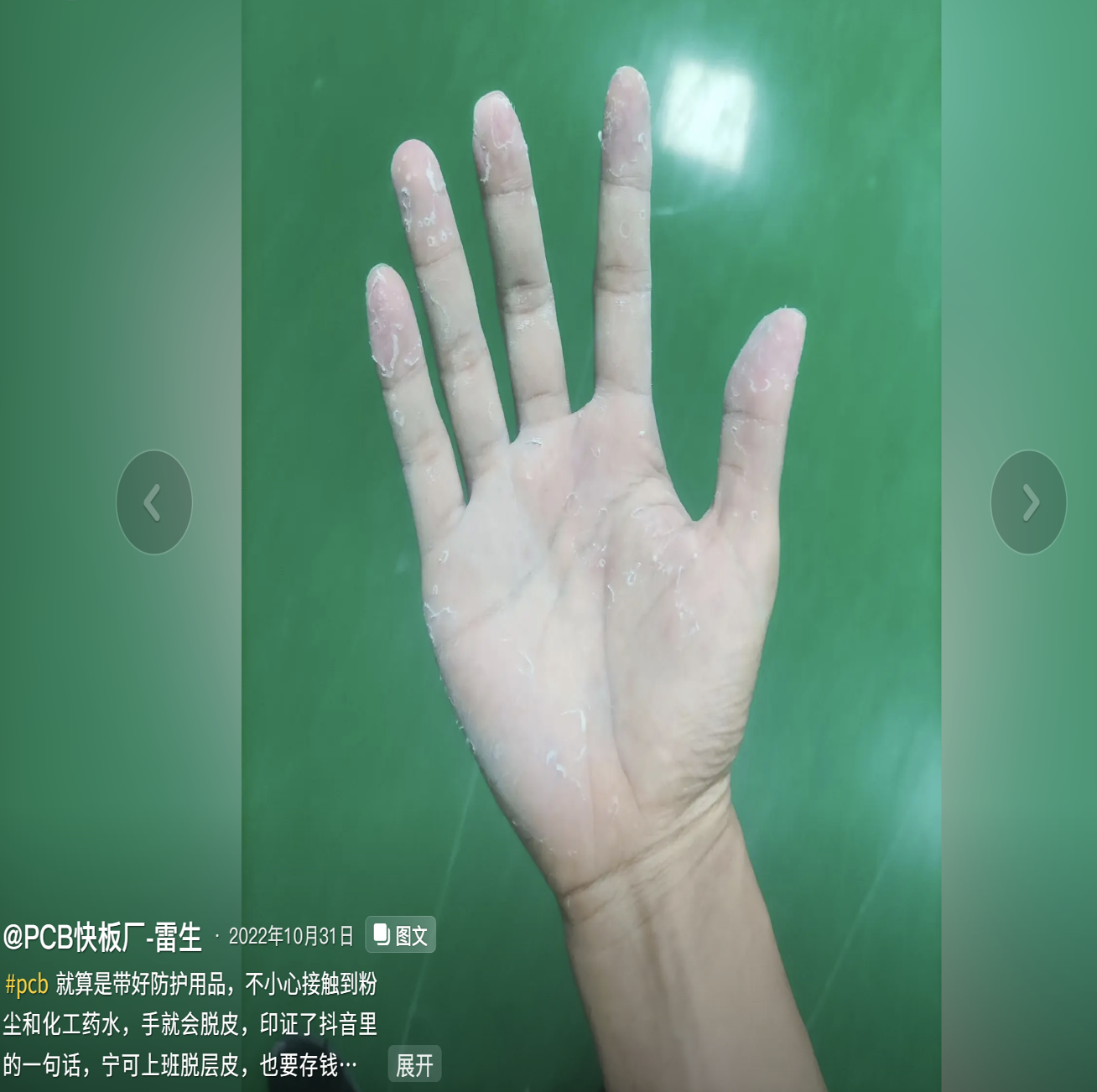

工人常说:“PCB 是打着电子厂旗号的化工厂”,这句话不假。产品进入线路制作后,化学品成为主要暴露源。感光胶和油墨含有甲苯、环己酮等挥发性溶剂,开盖、擦板就会释放刺激性气味,容易引发头晕或喉咙不适。显影、蚀刻所用的酸碱和氧化剂会在设备周围形成薄薄的酸雾,手上若有破口,接触后会立刻刺痛。皮肤过敏、脱皮、红疹较为常见,咳嗽、胸闷、眼睛刺痛也反复出现。在部分工厂沉金环节中,为保证镀层质量仍可能使用含氰金盐体系,毫克级的暴露就可能造成急性中毒。这些工序对操作稳定性要求极高,但劳动过程本身却难以完全隔离风险。

- “就算带好防护用品,不小心接触到粉尘和化工药水,手就脱皮…” “pcb那个车间味道都渗透到办公室去了,噪音是一直都有的,一天12小时待里面,有毒有害味道,危险性,噪音,时间,真的拉满了。”

- “药水会挥发,车间到处是药水,保养的时候盐酸和硫酸倒缸里滋滋冒酸雾,别说鼻子了,眼睛都会痛。”

PCB主要工序对应的健康风险表

| 工序阶段 | 主要步骤 | 主要风险 | 可能的健康影响 |

| 备料 | 基材切割 | 粉尘(树脂、玻璃纤维) | 咳嗽、尘肺病 |

| 内层线路 | 干膜贴附 | 化学(光敏胶) | 皮肤过敏、皮疹、呼吸道刺激 |

| 曝光显影 | 物理(辐射)、化学(菲林试剂) | 眼睛刺痛、皮肤红斑、头痛 | |

| 蚀刻 | 化学(氨气、盐酸酸雾) | 皮肤灼伤、咳嗽、胸闷 | |

| 剥膜 | 化学(氢氧化钠、含胺类溶剂) | 皮肤红斑、干裂、眼睛不适 | |

| 内层检测 | AOI检测 | 工效(视觉疲劳) | 视力下降、颈椎病 |

| 层压 | 多层叠压 | 物理(高温、高压) | 烫伤、压伤 |

| 钻孔 | CNC钻孔 | 粉尘、物理(噪音) | 鼻炎、咳嗽、听力下降 |

| 外层线路 | 干膜贴附 | 化学(光敏胶) | 皮肤过敏、呼吸道刺激 |

| 曝光显影 | 物理(辐射)、化学(菲林试剂) | 眼睛干涩、刺痛,头痛 | |

| 电镀加厚 | 化学(重金属电镀液) | 呼吸道刺激、慢性金属中毒 | |

| 外层蚀刻 | 化学(酸碱溶液) | 咳嗽、喉咙痛、皮肤灼伤 | |

| 剥膜 | 化学(剥膜药水) | 皮肤红斑、手部干裂 | |

| 电镀铜 | 化学沉铜、电镀 | 化学(酸碱、重金属溶液) | 皮肤瘙痒、慢性金属中毒 |

| 防焊 | 涂覆阻焊膜 | 化学(有毒油墨、溶剂) | 头晕、恶心、过敏、致癌 |

| 曝光显影 | 物理(辐射) | 眼睛干涩、刺痛,头痛 | |

| 丝印 | 印刷字符 | 化学(有毒油墨、溶剂) | 头晕、恶心、过敏、致癌 |

| 表面处理 | 沉金 | 化学(剧毒氰化物) | 氰化物中毒 |

| 喷锡 | 物理(金属烟尘) | 烫伤、咳嗽、锡烟热 | |

| OSP(有机保焊膜) | 化学(防氧化药剂) | 呼吸道不适、潜在致癌风险 | |

| 成型 | V割 | 粉尘(玻璃纤维、树脂) | 咳嗽、鼻炎、尘肺病 |

| 电测、出货 | 飞针、外观检测、搬运 | 物理(触电)、工效(视疲劳、搬运劳损) | 视力下降、劲椎病、腰背酸痛 |

注:在主要步骤中,红色表格代表议论比较多、也更危险的部分

“生不进电镀,死不进防焊”

在 PCB 车间流传着一句话:“生不进电镀,死不进防焊。”这不是夸张,而是对两道工序长期暴露特征的总结。电镀离不开酸、碱和金属盐,防焊离不开溶剂与活性单体。只要这些工艺存在,空气中的酸雾、溶剂气味和油墨颗粒就无法完全离开工人的呼吸区。

电镀工序的暴露更直接。这里的任务是让铜、镍等金属均匀沉积在板面上,槽液中通常含有硫酸、盐酸、氨—铵体系和金属电镀盐。工人需要在槽边上料、捞板、监控电流与液温。蒸汽不断从槽面升起,酸雾贴着脸和呼吸道,刺激性咳嗽是几乎所有工人的共同体验。若槽液沾到指尖的小破口,剧烈刺痛会立即出现。防焊看似“干净”,实际也伴随持续的挥发物。防焊油墨通常由多种挥发性有机溶剂组成,丝印、喷涂、烘烤的每一步都会释放刺激性的气味。鼻腔刺痛、眼睛发涩、头胀是常见反应,工作时间越长越明显。油墨沾到皮肤容易引起过敏性皮炎,反复发作,恢复期长。班后摘下口罩,工人仍能闻到残留在脸上的油墨味,衣袖上也常带着油墨痕迹。

电镀和防焊成为工人最想避开的岗位,不是因为某一家工厂管理不善,而是因为这两道工序本身就有无法消除的暴露风险:金属电镀离不开酸、碱和金属盐;阻焊油墨离不开溶剂与活性单体;高温、蒸汽、挥发、接触,都是生产过程的必然。

对于工人来说,这些不是抽象的名词,而是每天呼吸得到、摸得着、躲不开的现实。正因如此,在“四不干”里,电镀和防焊几乎总是被排在最前面。

- “我现在就是干油墨印刷,那味道夏天简直太冲鼻了,呼吸到喉咙都是苦涩的,干完今年不干了工资再高都别去。”

- “这个工序(防焊)毒性最大,听说做事几年头发都会掉的 ——是真的,一股农药味,直冲脑门,而且噪音特别大。”

- “阻焊,曝光,没有结婚的男女不能超过一年,怀孕还继续曝光的话婴儿轻则畸形重则流产或者终身不孕。阻焊油墨对人体皮肤伤害相当大,皮肤不好的烂手烂眼睛烂鼻子,十个指甲盖全部开裂。尤其是开油,员工长期会精神失常会疯的,别问我怎么知道,因为我见过的太多了,大企业基本都去干过。”

三、电子厂四不干——SMT

如何生产?

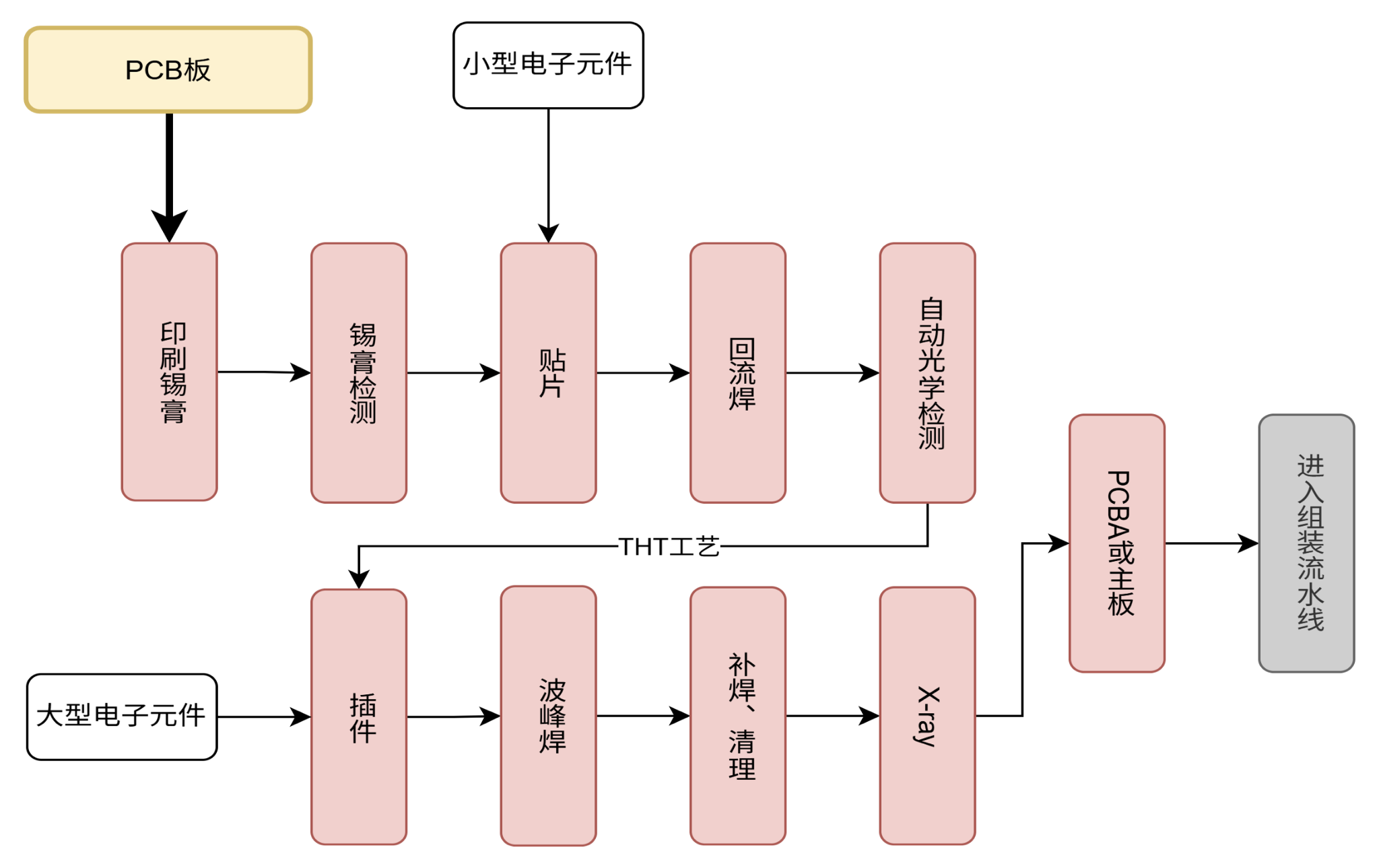

SMT(表面贴装技术)是电子制造中最核心的装配工艺,它的特点是把元器件直接贴装在电路板表面,而不是像传统通孔插装(THT)那样依靠插孔焊接。工程意义上的 SMT 流程并不复杂:印刷锡膏、贴片、回流焊,再加上检测环节。

一块电路板进入 SMT 线后,首先由印刷机把锡膏精确地刮在焊盘上,随后经过锡膏检测机(SPI)确认印刷是否偏位、厚度是否合格。接下来,板子被送入贴片机,机器以极高速度把成百上千个元件点放到位。工人负责的是上料、换料、盯报警、维持节拍。贴片完成后,电路板进入回流焊炉,在两百多摄氏度的温区里熔化锡膏并形成焊点。出炉后再经过 AOI 自动光学检测,挑出偏件、漏件和虚焊。

SMT 擅长高密度、小型化元件,但大体积、大电流、需机械强度的电子器件并不能用贴片方式安装。它们仍然需要 THT 工艺,通过人工插件、波峰焊或手工焊来完成。因此在实际生产中,工厂几乎都会把 SMT 与 THT 组合使用:前段贴片、后段插件,共同构成一条完整的 PCBA(元件焊好的电路板)生产工艺路线。

但是,工人的实际劳动流程和工程上的标准流程不一致。许多工厂会为了节省空间、方便调度,将 SMT 贴片线的后段与 DIP(双列直插封装,THT工艺的一种)线放在同一部门。板子从 AOI 下线后,直接进入 DIP 区域:有工人操作点胶机为大元件固定位置;有人在 PCB 上插电容、排针、变压器等插件元件;然后板子被推到波峰焊机口,由焊锡波面一次性焊接全部引脚。波峰焊后还要剪脚、补焊、修复虚焊、清理连锡。若产品包含焊球( BGA) 或其他隐藏焊点,还要进入 X-Ray 检查。最终通过功能测试的板子才算是 PCBA,也就是生活中常说的“主板”。

重金属和粉尘

从 SMT 的第一步——锡膏印刷起,工人就已置身于化学暴露之中。为满足不同订单,工厂会在无铅与有铅之间切换:无铅锡膏多为 SAC 系列(一种广泛应用在消费电子的锡-银-铜锡膏,工厂中大部分采用SAC305,其中 Sn96.5/Ag3.0/Cu0.5),金属粉末与多种易挥发有机物混成的黏稠浆体,在刮刀压力下被压入钢网开口,瞬间释放出刺鼻的气体反复接触还可引发接触性皮炎;后续回流段的松香烟雾更被证实与职业性哮喘相关。若转用工艺成熟、价格更低的有铅锡膏,风险陡增:铅微粒可在操作台与皮肤上“隐形落灰”,通过气溶胶吸入与手—口途径缓慢进入体内,累积神经毒性。表面看只是钢网与刮刀往复的一小步,实则是金属粉末、助焊剂与溶剂蒸气交织的暴露现场,这项“电子装联”的起点,本质上是一场与化学和粉尘的贴身对峙。

- “我往芯片上面刷锡膏侧板,测板子,味道是有点重。还有那个手动测板子,要沾那个酒精。我怀疑不是酒精,而是丙酮,感觉这个行业很难受。”

- “干了几个月胳膊皮肤过敏,头疼睡不着,唉,准备跑路了。”

- “(SMT)它有毒的是锡膏,和过炉可能飘出来的烟。”

- “就在炉后,闻着这个热气腾腾的味道,感觉要嗝屁了。”

紧接着,贴片后的电路板进入回流炉,在 230–250℃ 的温区中让锡膏熔化、润湿、固连。炉体虽然封闭,但上下板口始终保持打开,热流带着助焊剂裂解出的挥发性有机物和细微颗粒不断外溢,靠近炉口的炉前、炉后工人常出现喉咙干涩、鼻腔刺激、胸口发闷等症状。

从 AOI 下线后,板子会进入 DIP 区域,也就是工人口中的“后段”。这里既要点胶固定大型元件,也要进行插件、波峰焊和返修。在插件与返修站,烙铁头常年保持在 300℃ 左右。工人面对成堆的电路板,还必须脸贴近板完成补焊、修虚焊、清连锡等工作,助焊剂蒸气和金属烟雾直接进入工人呼吸道。一天下来,嗓子像被干风吹过,眼睛发涩、发热,咳嗽和胸闷十分常见。

这些症状并非“个别化学品接触”的问题,而是这种混合工艺线本身造成的结果:SMT 产生的助焊剂残留、DIP 插件后的波峰焊烟雾、返修区的高温焊烟,共同构成一条连续的焊接暴露区域。

- “我被焊锡给毒害了,后悔一辈子……现在肝被影响了,身体一天不如一天。”

- “干锡焊四个月,本来熬夜蜡黄的脸变成惨白了,跑路脸就黄回来了。”

- “做久了已经得癌症,做焊锡半年,我们厂子要焊锡的先要结婚生子的,没结婚生子的根本不要。”

- “我最近暑假工在干这个……我焊多了就头晕,然后最近喉咙一直有痰,有一次一天焊多了差点晕倒了,我还以为是我没睡好。”

- “长时间在smt里面,血管会变脆弱。”

穿梭在机器间的工人

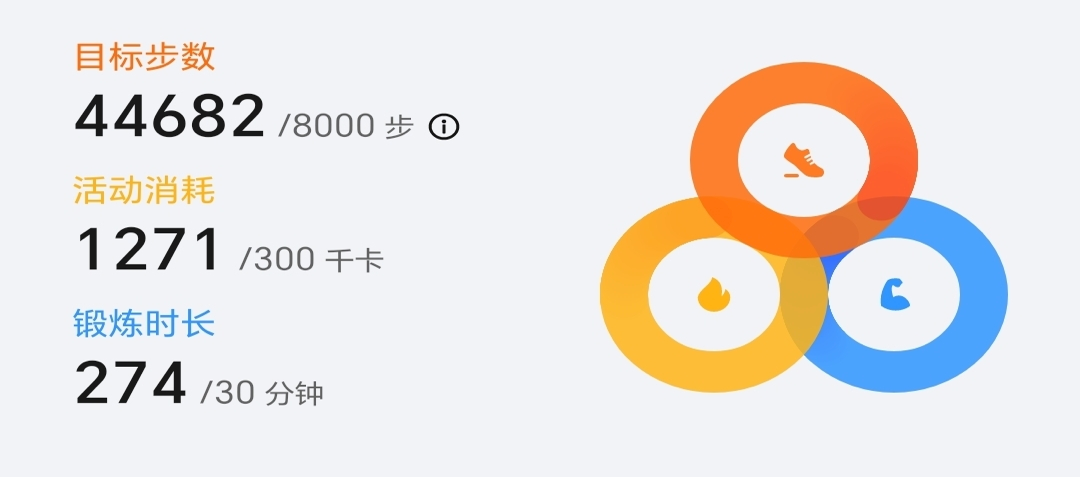

贴片环节表面上看不到焊锡烟雾,但劳动消耗并不轻。为了节省人力成本,许多工厂让一名操作员同时负责七八台、甚至十几台贴片机。上料、换料盘、接料带、检查飞达、清理吸嘴、复位报警、核对首件、处理漏贴与偏位——整个班次几乎没有停顿的空隙。任何细小的偏差,例如料带张力变化、吸嘴污染、对位漂移或来料批次的差异,都可能发展为批量不良,因此工人必须持续处在高度紧张的状态。

- “我干过,一天站十二个小时跑来跑去的,处理报警,上料,下料,三色灯不停的闪。”

- “真的累,我一个人看六条线质量没问题还被叼,每天走两万步,直接不干了。”

- “我们两个人看五十台,不是在接料就是在接料的路上,接不完的料 ,处理不完的报警。”

长期站立和弯腰前倾使腰背持续绷紧,眼睛在高亮屏幕、指示灯和微小焊盘之间不断切换焦距,酸胀逐渐累积成发热。昼夜轮班更削弱了体力,生理节律混乱带来轻度发热、胃口下降和长期乏力。下班时整个人像被抽空,脑海中仍反复浮现报警声和计数器跳动的节奏。

贴片线的管理逻辑完全围绕产量与良率展开。节拍稍有下降、报警次数略有增加,线长就会立即询问原因。在一些工厂,批量不良的责任会直接压到操作员身上,一份责任书便可能抹去几个月的工资。工人既要弥补机器的误差,又要承担流程波动的后果。

在这套体系里,自动化并没有减少劳动,而是呈现出类似流水线的劳动形态,人不断在机器之间补位、兜底、维持节拍。注意力被持续拉紧,身体被迫与节奏保持一致,岗位之间可替换性强而技能积累有限。每一班似乎都必须在疲惫与风险之间坚持下去,而真正的终点始终看不见。

- “跑路了,真顶不住。妈的把我分到了看机器去了,smt贴片机上料,一直站着,腿都麻了,没凳子坐的,我真服了啊。十二小时两班倒,一台机子接着一台机子,这边换完了,那边又没了。一台机子最多有30卷要换,一直走来走去,还容易出错,料号没对上就完蛋。现在还只是测试阶段,不敢想量产有多猛,而且我(一小时工价)才23,刚进来三天,就涨到25了。”

- “我做SMT每天加班十一二点,周末也加,反正每天都在赶!”

四、电子厂四不干——CNC

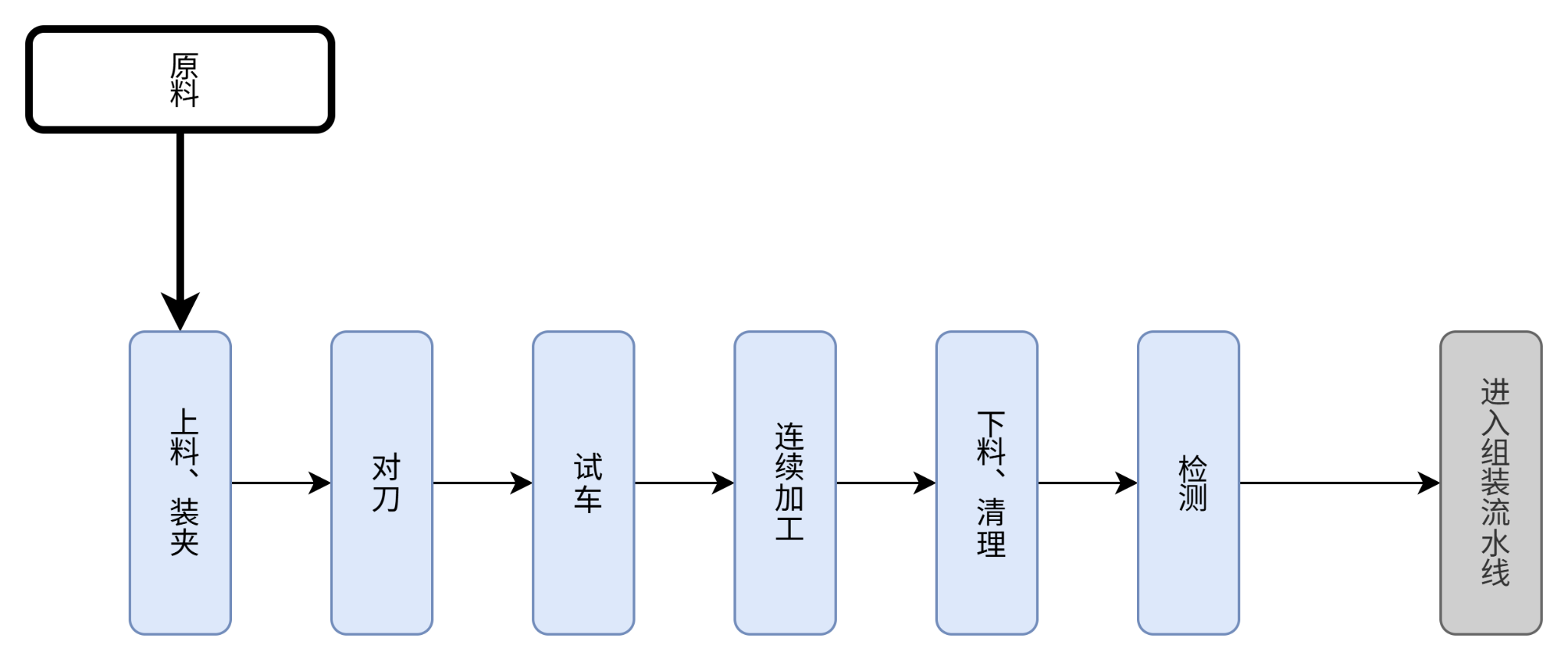

如何生产?

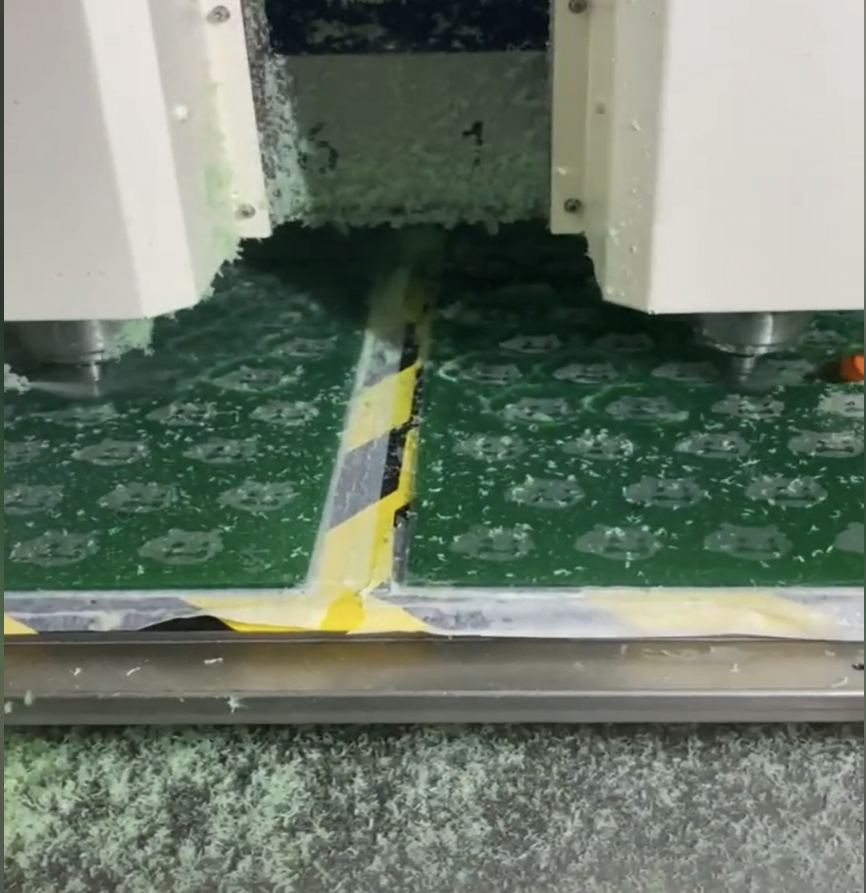

CNC 作为一种通用性极强的加工方式,在电子产业链的多个环节中承担着关键任务。它既在 PCB 厂里用于对玻璃纤维与环氧树脂板进行铣形、开槽,也在电子组装厂负责金属外壳和结构件的加工。不同于 PCB 厂的切板作业,电子组装厂的 CNC 更像是一个金属加工车间,通过连续切削把一块毛坯料加工成外壳、中框或支撑件。

在正式生产前,操作工需要对毛坯完成上料、装夹固定,并按照程序对刀、试车。这一步既决定了最终产品的尺寸和外观,也伴随着崩刀、撞刀等事故的风险,轻则被罚款,重则受伤。试车合格后才能进入连续加工阶段,工人随后需完成下料、换料、清理机台,并对样品进行初步检测。操作工要对首件和加工过程中的产品进行测量与外观检验,确保尺寸精度和表面质量符合要求,并承担清理切屑、维护设备、记录生产情况等工作。可以说,CNC 工人的专注度和判断力直接决定了良率,也影响着整个车间的节奏和稳定性。

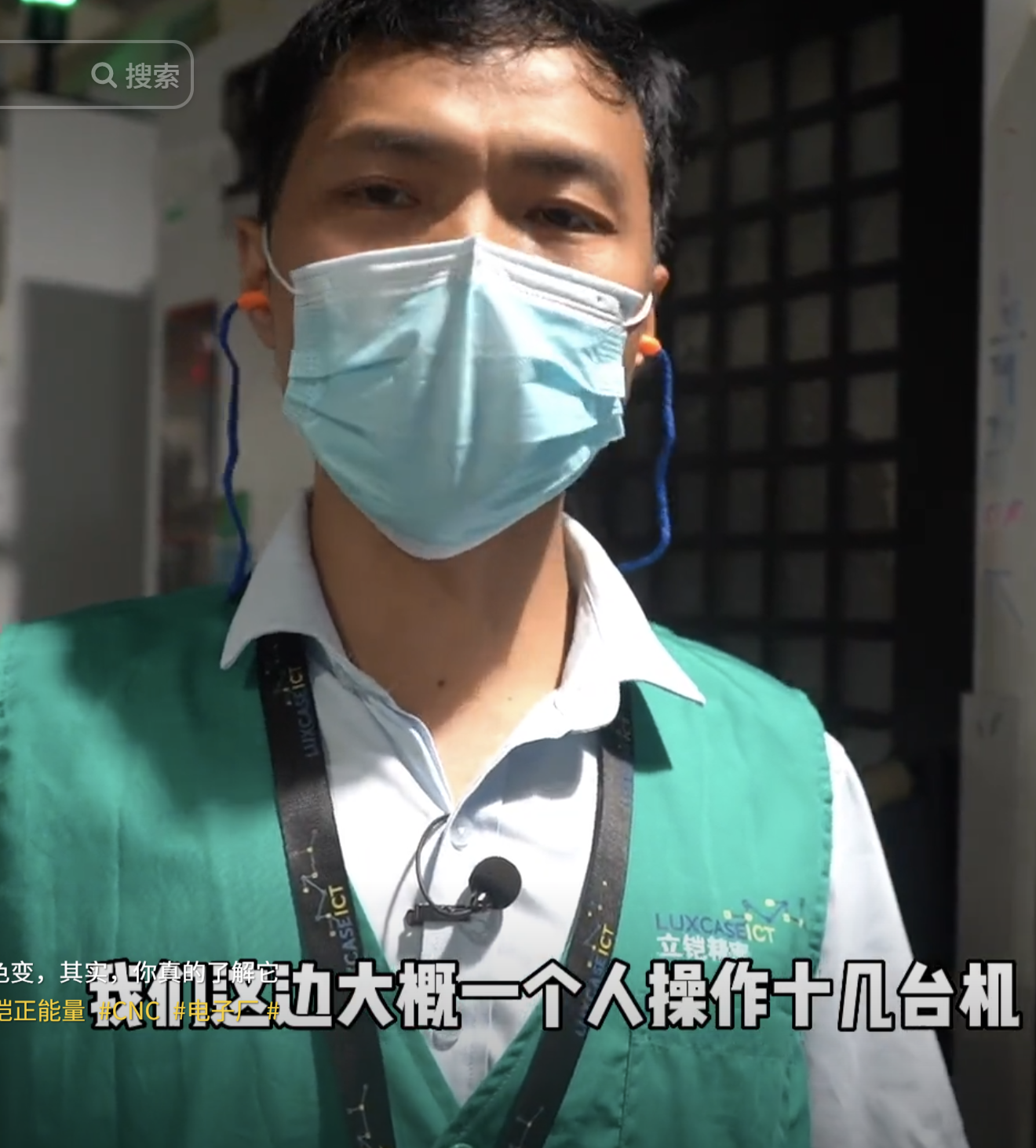

CNC 操作工常被称为“绿键侠”,因为在准备完成后,只需按下绿色启动键,机床便能自动运行。但自动化并不意味着轻松。加工过程中,操作工必须不停巡机,同时盯紧多台设备的运行状态,观察切削声音、刀具磨损、冷却液喷射情况以及工件受力是否异常,任何细微变化都可能导致整批不良。有些工厂还要求操作工具备一定的调试和编程能力,以便在必要时调整刀路或修改参数,避免加工中断。

危险的“五金厂”

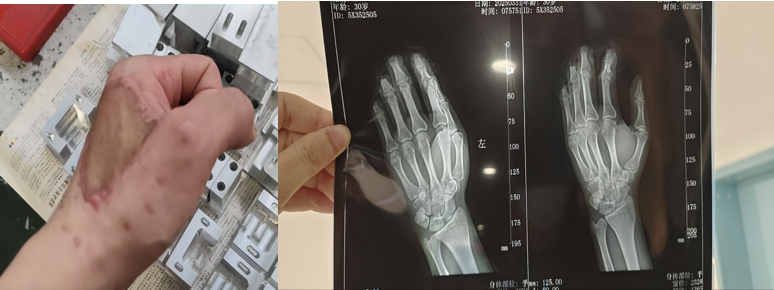

在工人的说法里,CNC 车间更像是“挂着电子厂牌子的五金厂”。车间里常年维持在九十多分贝的噪声,主轴高速运转,金属屑、粉尘和切削液雾在灯下持续漂浮,站在机台旁几分钟,面罩上就能积一层油膜。切削过程对精度要求极高,定位偏差、夹具松动或程序错误,都可能让刀具反弹或折断。车间里能看到不少老师傅手臂上的浅白划痕、烫点和旧伤,那不是经验的象征,而是CNC的危险警示。

- “……车间全是机油味,很吵,最重要的是危险,尤其是车床。有一次我用用扳手拧夹具的时候,忘记拿下来就让主轴开始转了,扳手因为离心力就飞出去了,还好转了不到半圈扳手就掉下来,没砸到我,当时吓死了。有一次我们老师跟我们讲让我们注意安全,衣服绞到车床里别用手拽,有一个老师就是用手拽衣服结果整个手臂被绞进去了,后面截肢了……”

- “干这行完全小伤不断,手上一直有黑点(铁销)。”

- “手被划破真的很常见,之前手撞工件上,被切屑带下块肉,但是用钻床的时候还不能戴手套,但我没想到切削液竟然能致癌。”

更长期、也更难察觉的,是切削液带来的呼吸道和皮肤负担。高速切削离不开切削液,喷嘴持续把金属加工液打在工件上,雾化的气溶胶顺着气流进入呼吸道。切削液通常含有基油、胺类缓蚀剂、杀菌剂以及极压添加剂等,会裂解出刺激性物质。胺类气味、油味和热金属味混在一起,让喉咙发干、鼻腔发辣,眼睛稍一抬就酸。维护不当的旧系统里,胺与亚硝酸盐污染还可能形成亚硝胺这种知名致癌物。水基切削液如果管理不到位,也很容易滋生微生物,生物膜爬满滤网后产生更强烈的刺激性气味,皮肤接触后出现红疹、脱屑、刺痒并不少见。

这些环境并不只是“味道不好闻”,而是实实在在影响身体的因素。CNC 工作消耗的不仅是刀具寿命,也持续消耗着工人的皮肤屏障、呼吸系统和身体耐受。

- “cnc…噪音大,空气不好,切屑油/液又脏又臭,一个人开四、五台机,甚至更多台,整天盯着显示灯看,像个无头苍蝇一样…四处窜。站一天。更夸张的是还要上夜班。”

- “今天第一天做数控,现在一直呕吐,在医院打点滴,不去了,还是干点其他吧。”

- “看五台机20(元)一小时,干了一年,头发掉了一大半,皮肤过敏抓到出血,后面身体各种痛,那段日子真的不堪回首。”

- “一小时23(元),干了一天累死了,臭死了。一股臭鸡蛋味。”

机器不停,人不能停

在电子厂中,CNC 是金属和结构件加工的基础工序。机床外观看上去整洁、现代、自动化程度高,但真正让工人离开的原因从来不是设备本身,而是工序背后的组织方式:机器不停,人也不能停。

- “……一人四到六机十二小时,一个工件三分半钟。这边上好,那边已经停了。上面每天算机床稼动率。请假只能请半天。短短三年死的人不下五六个,伤的残的更多……”

- “见到骨头了,一分没有,休息一天继续上班。”

- “累这个活,站整天十个小时,差不多五千工资,一个人开三台。”

CNC 车间讲稼动率(机器实际运转时间和可运转时间的比),机床 24 小时连续运转,白夜班交替已成默认配置。为了压低成本,一个操作员常常被分配到十几台甚至数十台机台,必须在机阵之间不断往返,也就是巡机。上料、对刀、处理报警、复检尺寸、清理切屑,这些都要在不停的设备声里完成。看似自动化,但每一台机床都可能随时出状况,任何延误都可能造成报废或返修。工人不得不把注意力分散到所有设备上,随时切换任务,像在同时处理多个倒计时。

身体的负担随之累积。操作员一天至少站十几个小时,脚底发硬,小腿肿胀,腰背一直绷着。强光、金属噪声和昼夜颠倒的作息扰乱睡眠,反应速度降低,而风险在疲劳时显著上升。有时受了伤也只能简单处理后继续站班,因为生产不能停,报警数据和停机分钟都会进入绩效考核。

CNC 线上的劳动并不是单纯“辛苦”,设备的节奏赶着人跑;组织方式把风险和责任压到工人身上;人既要靠近危险源,又必须对整批质量负责;同时还要承受高劳动密度和不稳定的作息。在这样的环境下,“不干”不是冲动的选择,而是一种再自然不过的反应。

- “十台,每台间隔按一米,加上机台宽度,总长超过三十米,十台机加工工件,一般卡死了的最后一台装完夹具你得跑步前进到第一台,每天步数超过36000,干过的都懂。”

- “富士康CNC车间都是油,我那会一个人看六台机器根本停不下来,有时候都跟不上机器的节奏。”

- “立铠的CNC,不是人干的,一个人十来台机器都是最低的,看三十二台都有。”

- “我就是干夜班,我要崩溃了,直接干五台,休息时间都没有,那个油整嘴里很苦。”

- “有幸干过cnc,一个人二十多台机器,取一个料放一个料,就干了两小时把我能累死,到十点休息的时候直接跑路了。”

五、流水线组装、包装

如何生产?

常提到的电子厂流水线集中在组装、包装部门。这些部门的工作被拆解成多个精细、简单的流程,以手机、平板等消费电子产品为例,总的来说可以分为几个阶段:

- 来自CNC和SMT车间的成品物料首先被发放到相关线段,组装外壳和结构件;

- 紧随着是核心的主板安装和插排线阶段,主板安装完毕后,还需要将马达、电池等零件一起装上,也就是插排线;之后工人开始打螺丝,将主板和外壳连接、固定;

- 接着是安装屏幕和边框的大件阶段,这时工人需要避免灰尘,有的工厂中工人工位会在封闭的“盒子”中;

- 接下来是测试阶段,又可分为功能测试、老化测试、外观功能测试。功能测试会对蓝牙、WiFi、摄像头等性能进行检测。老化测试中产品会被工人推入黑暗的测试间,产品会不停的播放视频、运行测试程序,屏幕刺眼、音乐嘈杂、温度也更高。外观检查中,需要工人目测屏幕、外观等是否完好,这一阶段往往导致工人视疲劳、劲椎病。

合格的产品将被送入包装车间,包装车间往往和组装车间是同一部门,工人在这里贴膜、撕膜、打包、出货。这两个车间的工作都是高度的流水线,物料按节拍连续传送,工人在机器和整个生产节奏的指挥下执行固定动作。

电子厂的基础

在许多工序里,组装线看似“相对好一点”的岗位:空气里没有粉尘,溶剂味减少,地面光亮,环境比前段车间更整洁。但让工人真正拒绝的,从来不是环境,而是这里的劳动组织方式。

每天上线前,工人先被要求列队开会,班长宣布当天的任务量,具体到每小时、每分钟要做多少个件。口号、训话、要求都在这一刻明确,劳动从“听指令”开始,节奏不由人决定,。

流水线启动后,听话是唯一要求。工位上方的标准作业流程(SOP) 文件规定了每一个步骤的时间和顺序,线长盯着节拍,只要慢一拍就会上前提醒甚至责骂。伸手、对位、压合、检测、放行,每一步都像被卡进表格,不能多、不能少,也不能自作调整。岗位看似简单,但机器、节拍、质量要求都牢牢锁住了工人的动作。

身体在流水线上的主导权极其有限。上厕所、喝水都要提前打报告,必须在规定时间内回到工位。有时不会直接罚款,但批评、质问是免不了的。而机器不会因为工人离开而停下,物料会继续堆上来,刚下工立刻有人顶上去,中间几分钟的换岗也不会给工人喘息的空间。所谓“休息时间”,多数时候是在让设备降温,而不是让人恢复。

“有幸干过流水线,送显示器的,上面留下来我转身送到另外一条线,直接给我干的汗流浃背,十二小时一直站着不能坐,没事了也不能坐下。”

十三个小时站下来,小腿像灌铅,腰背发硬,肩颈被同一套动作磨到僵住。白夜班交替,生物钟被彻底打乱。但肉体疲劳并不是工人最反感的部分,更关键的是在这样一种劳动方式里,工人几乎没有任何自主空间。节拍、指标、监督组成了工作全部的逻辑,而工人的角色只是被安排好的那个位置。

下班后,手指仍会在空气里做出“对孔、按压”的残余动作,身体像是继续服从着某种无形节奏。让人感到耗竭的并不是味道或噪声,而是劳动与主体性的不断分离。节拍取代了判断,指标取代了目的,工人所做的每一步都被预设在流程的轨道中。

- “追魂夺命流水线,暗无天日鬼车间,生死轮回两班倒,提桶跑路在明天。”

- “以前听说富士康工人几连跳想不通为什么,现在干了一段时间我知道了,每分钟精神高度紧张,长期从事这种工作,早晚有一天会崩溃的。”

- “把一生能想的事情回忆一遍,发现才过去十分钟。”

- “好可怕,我上了五天就跑路了,真的一点自由没有。”

上面工人的经历就是异化的具象:人在机器无法承担的缝隙里劳作,却无法对自己的劳动拥有主权。流水线的劳动把人的节奏完全纳入机器的逻辑。工人无法调整自己的动作、无法控制节奏,也无法根据身体状况决定何时停下。技能难以积累,岗位之间随时可以互换,工人只是填补生产过程的一个位置。一旦产量下滑、订单波动,工人便成为最先被替换的那一类。

在流水线上,工人确实在劳动,但劳动的内容、节奏和意义都由外部规定。人被当作维持流水线运转的一个环节,而不是能决定自身劳动的主体。这种持续的丧失感,比噪声、异味和疲劳更让人难受。

六、总结:我们拒绝的是这套消耗工人的制度

电子厂的四个工序在工人的经验里并不是孤立的,它们共同构成了一条被切分得极细、又无法完全自动化的劳动链条。从 PCB 到 SMT,再到 CNC 和流水线,每一个环节看似分散,实则被同一套结构拉在一起。电子产业越是强调“高科技”、“自动化”、“智能制造”,越是把风险、波动和不可预期压到链条最末端,由工人承担。

“四不干”的关键并不是这些岗位“苦不苦”,而是它们成了整条系统的压力汇集点。凡是无法完全自动化、却又必须在订单节奏下保持稳定产出的工序,都会把成本、风险和责任转嫁给工人。工人对工艺流程、生产节奏和劳动环境几乎没有任何影响力,却要为整条线兜底。这一位置决定了他们低薪、高流动,也让工厂没有动力让工人积累技能或改善劳动条件,形成一种不断向下的循环。矛盾就在这里收紧:技术越来越先进,但工人却越来越被限制在那些“机器接不了”的缝隙里;生产越来越精密,但工人的替代性却越来越强。他们既是产品质量最基本的保障,也是可以随时被调换、被压缩、被忽视的存在。

- “我就在smt.八月份上了二十九天十二小时的班,工时348个结果发了4500,其中还有七天是夜班。”

- “第一次进厂,深圳每天十二小时,礼拜天休息,一个月四千五左右,果断跑路。”

- “我这几天就在成都电子厂,一个月4100,干十二小时,早上七点起床,晚上九点多到出租屋,除了吃饭,手上一直有活干。”

上面劳动者的叙述中可以窥见,电子厂产品的光鲜外壳背后,是一整套看不见的消耗机制。生产技术和机器高度现代,劳动逻辑却仍然依赖最直接的身体投入。工人所面对的疲惫感与无力感,不来自某家厂的管理,也不是某个环节特别“苦”,而是源于这套结构要求人始终处于被替代、被监督、被节拍推着走的位置。

现代制造的速度越快,对底部劳动的消耗越隐蔽。看似最不需要经验、最容易替代的岗位,其实承担着最复杂的风险与最少的选择。电子产业的未来走向如何、技术进步是否能真正改善人的位置,仍然没有答案。而“四不干”的普遍性提醒我们:如果这套结构不改变,任何技术升级都可能只是把新的光鲜覆盖在旧有的劳动逻辑之上。

“四不干”的流传,其实是工人对这套结构最直接的回应。他们并不是简单在拒绝某几个岗位,而是在拒绝一种永远无法掌握主动权的工作方式;拒绝一种把人当作填补缺口、弥补不稳定、兜底机器和流程的存在方式。也正因为他们处在这条产业链的承压位置,当工人以集体的方式表达拒绝时,往往能让整个系统显露它的脆弱处。未来的改变,也很可能再次从这样的缝隙里发生。

附:四不干总流程图

工人有事,我们报道

我们收集一线工人的声音,呈现不被主流媒体看到的劳动者生活;我们探究政治经济背景下的劳动体制、剥削逻辑,力求呈现劳动者的处境,看见来自工人的行动和抵抗。快手、抖音等工人使用的社交媒体是我们的主要信息来源。采访劳动者、与工人建立连接是我们努力的方向。我们希望通过文章和报道的连接,能使所有劳动者团结为一张巨网。我们分析工人受苦的原因,分享工人斗争的经验。工人的声音需要被听到,工人的声音最有力量!

劳动者筑起一砖一瓦,在一条条产线上铸造中国制造的奇迹。劳动本应该被尊重,现实中,劳动者被剥削、被边缘化,主流话语一边将劳动者塑造为卑微、值得同情的受害者,一边忽视、贬抑、打压劳动者的行动。我们希望在劳动者的世界中,重新看见劳动的价值,重建劳动者的尊严。

征集伙伴

如果你也对工人议题、劳动报道或工人运动有兴趣,想参与工事有料,欢迎直接写信联系我们: [email protected] !

加入我们的社交媒体: Twitter | Instagram | Telegram